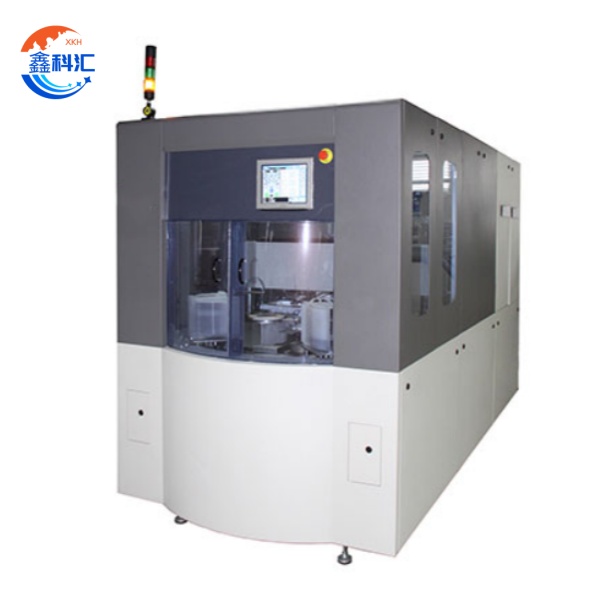

Оборудване за изтъняване на пластини за обработка на сапфирени/SiC/Si пластини с размери 4-12 инча

Принцип на работа

Процесът на изтъняване на пластината протича през три етапа:

Грубо шлайфане: Диамантено колело (размер на зърното 200–500 μm) премахва 50–150 μm материал при 3000–5000 оборота в минута, за да намали бързо дебелината.

Фино шлайфане: По-финото колело (размер на зърното 1–50 μm) намалява дебелината до 20–50 μm при <1 μm/s, за да се сведе до минимум повредата на подповърхността.

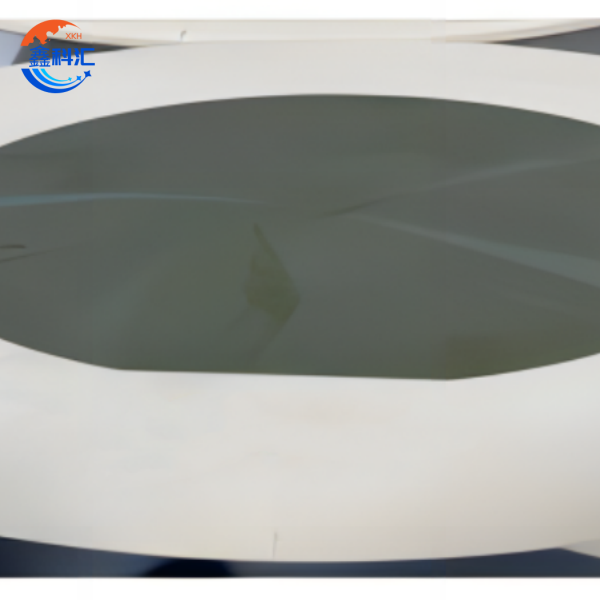

Полиране (CMP): Химико-механична суспензия елиминира остатъчните повреди, постигайки Ra <0,1 nm.

Съвместими материали

Силиций (Si): Стандартен за CMOS пластини, изтънен до 25 μm за 3D подреждане.

Силициев карбид (SiC): Изисква специализирани диамантени дискове (80% концентрация на диамант) за термична стабилност.

Сапфир (Al₂O₃): Разреден до 50 μm за UV LED приложения.

Основни системни компоненти

1. Система за смилане

Двуосен шлифовъчен апарат: Комбинира грубо/фино смилане в една платформа, намалявайки времето за цикъл с 40%.

Аеростатичен шпиндел: Диапазон на скоростта 0–6000 об/мин с радиално биене <0,5 μm.

2. Система за обработка на пластини

Вакуумен патронник: Сила на задържане >50 N с точност на позициониране ±0,1 μm.

Роботизирана ръка: Транспортира пластини с размер 4–12 инча със 100 мм/сек.

3. Система за управление

Лазерна интерферометрия: Мониторинг на дебелината в реално време (резолюция 0,01 μm).

AI-Driven Feedbackforward: Прогнозира износването на колелата и автоматично настройва параметрите.

4. Охлаждане и почистване

Ултразвуково почистване: Премахва частици >0,5 μm с 99,9% ефективност.

Дейонизирана вода: Охлажда пластината до <5°C над околната температура.

Основни предимства

1. Ултрависока прецизност: TTV (обща вариация на дебелината) <0,5 μm, WTW (вариация на дебелината в рамките на пластината) <1 μm.

2. Многопроцесна интеграция: Комбинира шлайфане, CMP и плазмено ецване в една машина.

3. Съвместимост на материалите:

Силиций: Намаляване на дебелината от 775 μm на 25 μm.

SiC: Постига TTV <2 μm за RF приложения.

Легирани пластини: Легирани с фосфор InP пластини с дрейф на съпротивлението <5%.

4. Интелигентна автоматизация: Интеграцията с MES намалява човешките грешки със 70%.

5. Енергийна ефективност: 30% по-ниска консумация на енергия чрез регенеративно спиране.

Ключови приложения

1. Усъвършенствана опаковка

• 3D интегрални схеми: Изтъняването на пластините позволява вертикално подреждане на логически/паметни чипове (напр. HBM стекове), постигайки 10× по-висока честотна лента и 50% намалена консумация на енергия в сравнение с 2.5D решенията. Оборудването поддържа хибридно свързване и TSV (Through-Silicon Via) интеграция, критични за AI/ML процесори, изискващи стъпка на свързване <10 μm. Например, 12-инчови пластини, изтънени до 25 μm, позволяват подреждането на 8+ слоя, като същевременно се поддържа <1,5% изкривяване, което е от съществено значение за автомобилните LiDAR системи.

• Опаковка с разклонение: Чрез намаляване на дебелината на пластината до 30 μm, дължината на междусвързващите връзки се скъсява с 50%, минимизирайки забавянето на сигнала (<0,2 ps/mm) и позволявайки ултратънки чиплети с дебелина 0,4 mm за мобилни SoC. Процесът използва алгоритми за шлифоване с компенсирано напрежение, за да предотврати деформация (контрол на TTV >50 μm), осигурявайки надеждност във високочестотни RF приложения.

2. Силова електроника

• IGBT модули: Изтъняването до 50 μm намалява термичното съпротивление до <0,5°C/W, което позволява на 1200V SiC MOSFET транзисторите да работят при температури на прехода от 200°C. Нашето оборудване използва многостепенно шлайфане (едро: зърнистост 46 μm → фино: зърнистост 4 μm), за да елиминира подповърхностните повреди, постигайки >10 000 цикъла надеждност на термично циклиране. Това е от решаващо значение за EV инверторите, където SiC пластините с дебелина 10 μm подобряват скоростта на превключване с 30%.

• GaN-върху-SiC захранващи устройства: Изтъняването на пластината до 80 μm подобрява мобилността на електроните (μ > 2000 cm²/V·s) за 650V GaN HEMT транзистори, намалявайки загубите от проводимост с 18%. Процесът използва лазерно асистирано нарязване, за да предотврати напукване по време на изтъняване, постигайки отчупване на ръба <5 μm за RF усилватели на мощност.

3. Оптоелектроника

• GaN-върху-SiC светодиоди: 50 μm сапфирени подложки подобряват ефективността на извличане на светлина (LEE) до 85% (спрямо 65% за 150 μm пластини) чрез минимизиране на улавянето на фотони. Контролът на ултраниската стойност на TTV (<0,3 μm) на нашето оборудване осигурява равномерно излъчване на светодиоди в 12-инчови пластини, което е от решаващо значение за микро-LED дисплеи, изискващи равномерност на дължината на вълната <100 nm.

• Силициева фотоника: Силициевите пластини с дебелина 25 μm позволяват по-ниски загуби от разпространение във вълноводите с 3 dB/cm, което е от съществено значение за оптичните приемо-предаватели с пропускливост 1,6 Tbps. Процесът интегрира изглаждане на CMP, за да намали грапавостта на повърхността до Ra <0,1 nm, повишавайки ефективността на свързване с 40%.

4. MEMS сензори

• Акселерометри: 25 μm силициеви пластини постигат SNR >85 dB (спрямо 75 dB за 50 μm пластини) чрез увеличаване на чувствителността към изместване на пробната маса. Нашата двуосна шлифовъчна система компенсира градиентите на напрежението, осигурявайки дрейф на чувствителността <0,5% при температури от -40°C до 125°C. Приложенията включват откриване на автомобилни катастрофи и проследяване на движение в AR/VR.

• Сензори за налягане: Изтъняването до 40 μm позволява диапазони на измерване от 0 до 300 бара с хистерезис <0,1% FS. Използвайки временно свързване (стъклени носители), процесът избягва счупване на пластината по време на ецване на задната страна, постигайки толеранс на свръхналягане <1 μm за индустриални IoT сензори.

• Техническа синергия: Нашето оборудване за изтъняване на пластини обединява механично шлифоване, CMP и плазмено ецване, за да се справи с предизвикателствата, свързани с различни материали (Si, SiC, Sapphire). Например, GaN-върху-SiC изисква хибридно шлифоване (диамантени дискове + плазма), за да се балансира твърдостта и термичното разширение, докато MEMS сензорите изискват грапавост на повърхността под 5 nm чрез CMP полиране.

• Въздействие върху индустрията: Чрез възможността за производство на по-тънки, по-производителни пластини, тази технология стимулира иновациите в AI чиповете, 5G mmWave модулите и гъвкавата електроника, с TTV толеранси <0,1 μm за сгъваеми дисплеи и <0,5 μm за автомобилни LiDAR сензори.

Услугите на XKH

1. Персонализирани решения

Мащабируеми конфигурации: Камерни конструкции с размер 4–12 инча и автоматизирано зареждане/разтоварване.

Поддръжка на легиране: Персонализирани рецепти за кристали, легирани с Er/Yb, и InP/GaAs пластини.

2. Цялостна поддръжка

Разработване на процеси: Безплатни пробни версии с оптимизация.

Глобално обучение: Технически семинари ежегодно за поддръжка и отстраняване на неизправности.

3. Многоматериална обработка

SiC: Изтъняване на пластината до 100 μm с Ra <0,1 nm.

Сапфир: дебелина 50μm за UV лазерни прозорци (пропускливост >92% при 200 nm).

4. Услуги с добавена стойност

Консумативи: Диамантени дискове (2000+ пластини/живот) и CMP суспензии.

Заключение

Това оборудване за изтъняване на пластини осигурява водеща в индустрията прецизност, многоматериална гъвкавост и интелигентна автоматизация, което го прави незаменимо за 3D интеграция и силова електроника. Комплексните услуги на XKH – от персонализиране до последваща обработка – гарантират, че клиентите постигат рентабилност и отлични резултати в производството на полупроводници.