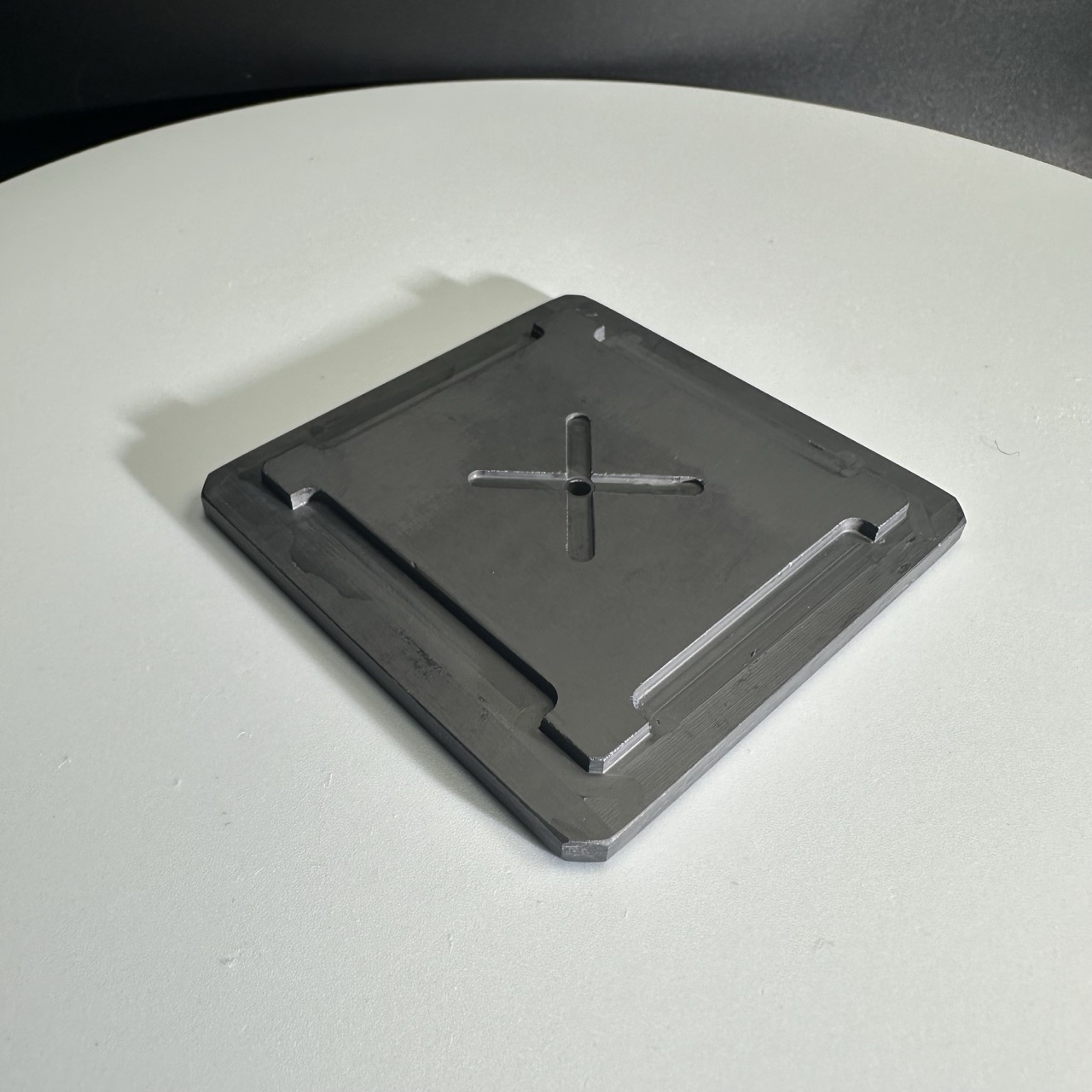

Керамична тава от силициев карбид – издръжливи, високопроизводителни тави за термични и химични приложения

Подробна диаграма

Въведение на продукта

Керамичните тави от силициев карбид (SiC) са високопроизводителни компоненти, широко използвани в промишлени среди с висока температура, високо натоварване и химически тежки условия. Проектирани от усъвършенствани силициево-карбидни керамични материали, тези тави са проектирани да осигуряват изключителна механична якост, превъзходна топлопроводимост и отлична устойчивост на термичен удар, окисляване и корозия. Тяхната здравина ги прави изключително подходящи за различни промишлени приложения, включително производство на полупроводници, фотоволтаична обработка, синтероване на части от прахова металургия и други.

Силициево-карбидните тарелки служат като основни носители или опори по време на процесите на термична обработка, където точността на размерите, структурната цялост и химическата устойчивост са от решаващо значение. В сравнение с традиционните керамични материали като алуминиев оксид или мулит, SiC тарелките предлагат значително по-висока производителност, особено в условия, включващи повтарящи се термични цикли и агресивни атмосфери.

Производствен процес и състав на материалите

Производството на керамични тави от SiC включва прецизно инженерство и усъвършенствани технологии за синтероване, за да се осигури висока плътност, равномерна микроструктура и постоянна производителност. Общите стъпки включват:

-

Избор на суровини

Избира се прах от силициев карбид с висока чистота (≥99%), често със специфичен контрол на размера на частиците и минимални примеси, за да се гарантират високи механични и термични свойства. -

Методи за формоване

В зависимост от спецификациите на тавата се използват различни техники на формоване:-

Студено изостатично пресоване (CIP) за високоплътни, еднородни компактни изделия

-

Екструдиране или шликерно леене за сложни форми

-

Шприцване за прецизни, детайлни геометрии

-

-

Техники за синтероване

Зеленото тяло се синтерова при ултрависоки температури, обикновено в диапазона от 2000°C, в инертна или вакуумна атмосфера. Често срещаните методи за синтероване включват:-

Реакционно свързан SiC (RB-SiC)

-

Безнапорен синтерован SiC (SSiC)

-

Рекристализиран SiC (RBSiC)

Всеки метод води до леко различни свойства на материала, като порьозност, якост и топлопроводимост.

-

-

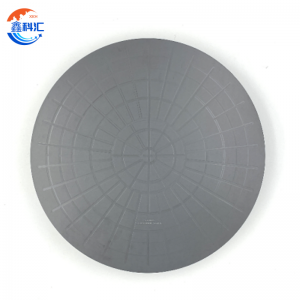

Прецизна обработка

След синтероване, тарелките се обработват машинно, за да се постигнат строги размерни допуски, гладка повърхност и плоскост. Повърхностни обработки като припокриване, шлайфане и полиране могат да се прилагат в зависимост от нуждите на клиента.

Типични приложения

Керамичните тави от силициев карбид се използват в голямо разнообразие от индустрии поради своята гъвкавост и устойчивост. Често срещани приложения включват:

-

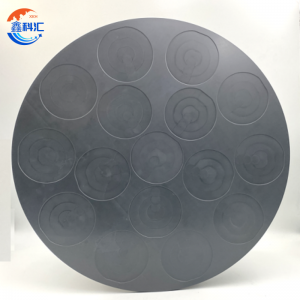

Полупроводникова промишленост

SiC тарелките се използват като носители по време на процесите на отгряване на пластини, дифузия, окисление, епитаксия и имплантация. Тяхната стабилност осигурява равномерно разпределение на температурата и минимално замърсяване. -

Фотоволтаична (PV) индустрия

При производството на слънчеви клетки, SiC тарелките поддържат силициеви блокове или пластини по време на етапите на високотемпературна дифузия и синтероване. -

Прахова металургия и керамика

Използва се за поддържане на компоненти по време на синтероване на метални прахове, керамика и композитни материали. -

Стъклени и дисплейни панели

Прилагат се като пещни тави или платформи за производство на специални стъкла, LCD субстрати или други оптични компоненти. -

Химически преработвателни и термични пещи

Служат като устойчиви на корозия носители в химични реактори или като термични опорни тави във вакуумни и контролирани атмосферни пещи.

Основни характеристики на производителността

-

✅Изключителна термична стабилност

Издържа на продължителна употреба при температури до 1600–2000°C без деформация или разрушаване. -

✅Висока механична якост

Предлага висока якост на огъване (обикновено >350 MPa), осигурявайки дълготрайна издръжливост дори при условия на високо натоварване. -

✅Устойчивост на термичен удар

Отлична производителност в среди с бързи температурни колебания, минимизирайки риска от напукване. -

✅Устойчивост на корозия и окисляване

Химически стабилен в повечето киселини, основи и окислителни/редуциращи газове, подходящ за тежки химични процеси. -

✅Точност на размерите и плоскост

Обработени с висока прецизност, осигуряващи еднаква обработка и съвместимост с автоматизирани системи. -

✅Дълъг живот и икономическа ефективност

По-ниските нива на подмяна и намалените разходи за поддръжка го правят рентабилно решение с течение на времето.

Технически спецификации

| Параметър | Типична стойност |

|---|---|

| Материал | Реакционно свързан SiC / Синтерован SiC |

| Максимална работна температура | 1600–2000°C |

| Якост на огъване | ≥350 МПа |

| Плътност | ≥3,0 г/см³ |

| Топлопроводимост | ~120–180 W/m·K |

| Плоскост на повърхността | ≤ 0,1 мм |

| Дебелина | 5–20 мм (персонализира се) |

| Размери | Стандарт: 200×200 мм, 300×300 мм и др. |

| Повърхностно покритие | Машинно обработени, полирани (по заявка) |

Често задавани въпроси (ЧЗВ)

В1: Могат ли тарелките от силициев карбид да се използват във вакуумни пещи?

A:Да, SiC тарелките са идеални за вакуумна среда поради ниското им отделяне на газове, химическата им стабилност и устойчивостта на високи температури.

В2: Предлагат ли се персонализирани форми или слотове?

A:Абсолютно. Предлагаме услуги за персонализиране, включително размер, форма, повърхностни характеристики (напр. канали, отвори) и полиране на повърхността, за да отговорим на уникалните изисквания на клиента.

В3: Как се сравнява SiC с алуминиевите или кварцовите тави?

A:SiC има по-висока якост, по-добра топлопроводимост и превъзходна устойчивост на термичен шок и химическа корозия. Въпреки че алуминиевият оксид е по-рентабилен, SiC се представя по-добре в тежки среди.

В4: Има ли стандартна дебелина за тези тави?

A:Дебелината обикновено е в диапазона от 5 до 20 мм, но можем да я коригираме въз основа на вашето приложение и изисквания за товароносимост.

Въпрос 5: Какво е типичното време за изпълнение на персонализирани SiC тави?

A:Сроковете за изпълнение варират в зависимост от сложността и количеството, но обикновено варират от 2 до 4 седмици за персонализирани поръчки.

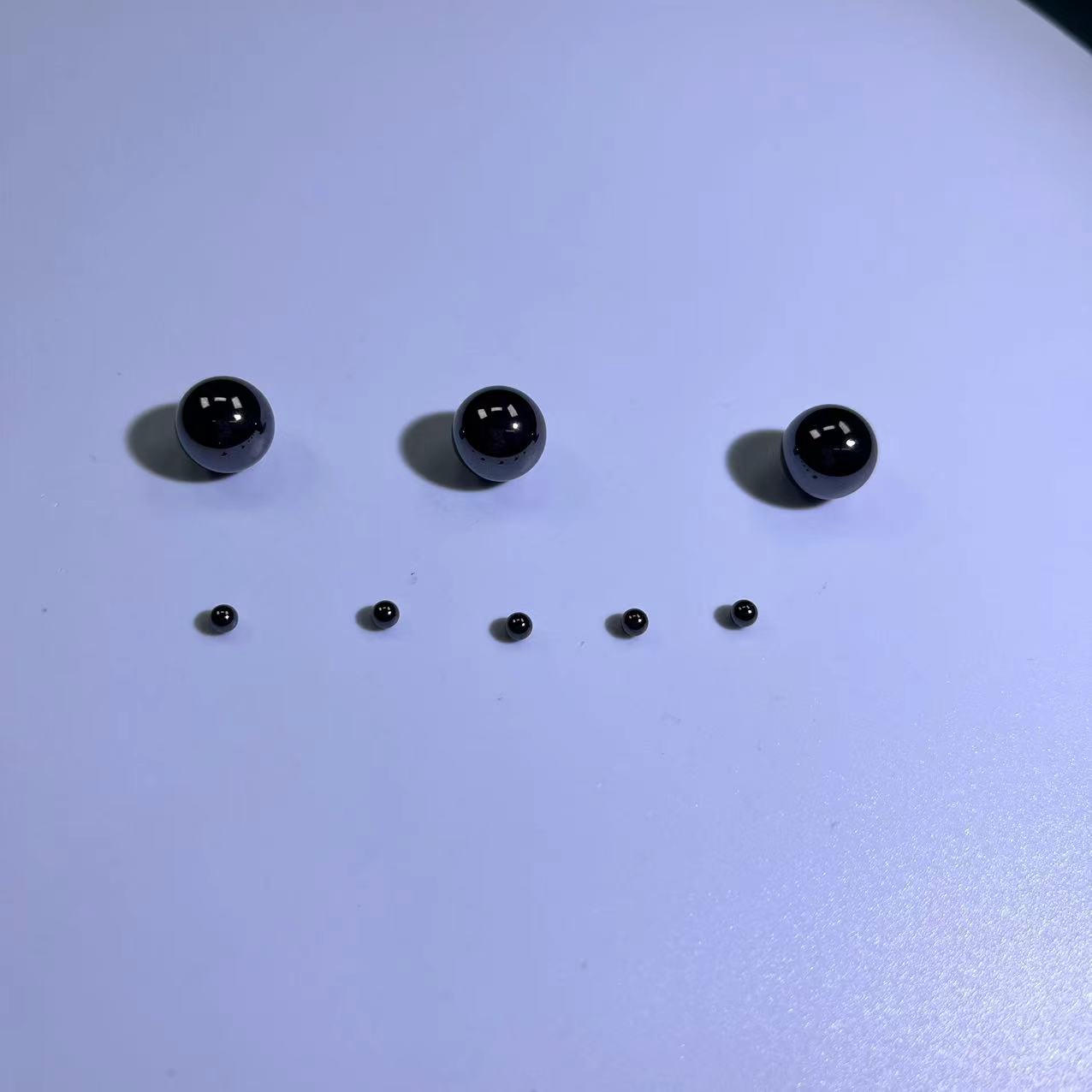

За нас

XKH е специализирана във високотехнологично разработване, производство и продажби на специално оптично стъкло и нови кристални материали. Нашите продукти обслужват оптичната електроника, потребителската електроника и военните. Предлагаме сапфирени оптични компоненти, капаци за лещи за мобилни телефони, керамика, LT, силициев карбид SIC, кварц и полупроводникови кристални пластини. С квалифициран опит и авангардно оборудване, ние се отличаваме в обработката на нестандартни продукти, като се стремим да бъдем водещо високотехнологично предприятие за оптоелектронни материали.