Многожилна диамантена машина за рязане на ултратвърди, крехки материали от SiC и сапфир

Въведение в многожилната диамантена машина за рязане

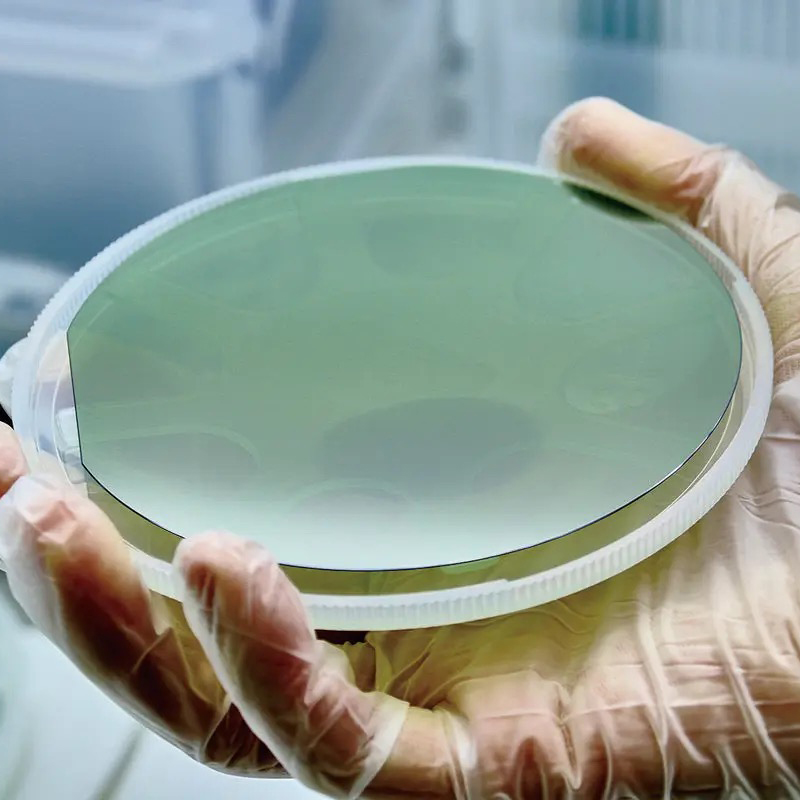

Многожилната диамантено-покрита машина за рязане е съвременна система за рязане, предназначена за обработка на изключително твърди и крехки материали. Чрез използване на множество паралелни диамантено-покрити жици, машината може едновременно да реже множество пластини в един цикъл, постигайки както висока производителност, така и прецизност. Тази технология се е превърнала в основен инструмент в индустрии като полупроводници, слънчеви фотоволтаици, светодиоди и съвременна керамика, особено за материали като SiC, сапфир, GaN, кварц и алуминиев оксид.

В сравнение с конвенционалното рязане с единична тел, многожилната конфигурация осигурява десетки до стотици резени на партида, което значително намалява времето на цикъла, като същевременно запазва отлична плоскост (Ra < 0,5 μm) и прецизност на размерите (±0,02 mm). Модулният му дизайн интегрира автоматизирано опъване на телта, системи за обработка на детайлите и онлайн наблюдение, осигурявайки дългосрочно, стабилно и напълно автоматизирано производство.

Технически параметри на многожилна диамантено-трионна машина

| Елемент | Спецификация | Елемент | Спецификация |

|---|---|---|---|

| Максимален работен размер (квадрат) | 220 × 200 × 350 мм | Задвижващ мотор | 17,8 kW × 2 |

| Максимален размер на работата (кръгъл) | Φ205 × 350 мм | Мотор за задвижване на тел | 11,86 kW × 2 |

| Разстояние между шпинделите | Φ250 ±10 × 370 × 2 ос (мм) | Мотор за повдигане на работна маса | 2,42 kW × 1 |

| Главна ос | 650 мм | Въртящ се мотор | 0,8 kW × 1 |

| Скорост на движение на телта | 1500 м/мин | Подреждане на мотора | 0,45 kW × 2 |

| Диаметър на телта | Φ0,12–0,25 мм | Мотор за опъване | 4,15 kW × 2 |

| Скорост на повдигане | 225 мм/мин | Мотор за течен шлам | 7,5 kW × 1 |

| Максимално завъртане на масата | ±12° | Капацитет на резервоара за течен тор | 300 л |

| Ъгъл на завъртане | ±3° | Поток на охлаждащата течност | 200 л/мин |

| Честота на люлеене | ~30 пъти/мин | Точност на температурата | ±2 °C |

| Скорост на подаване | 0,01–9,99 мм/мин | Захранване | 335+210 (мм²) |

| Скорост на подаване на тел | 0,01–300 мм/мин | Сгъстен въздух | 0,4–0,6 МПа |

| Размер на машината | 3550 × 2200 × 3000 мм | Тегло | 13 500 кг |

Работен механизъм на многожилна диамантена машина за рязане

-

Движение за рязане с много нишки

Няколко диамантени въжета се движат със синхронизирани скорости до 1500 м/мин. Прецизно насочваните ролки и контролът на опъването в затворен контур (15–130 N) поддържат въжетата стабилни, намалявайки вероятността от отклонение или скъсване. -

Точно подаване и позициониране

Серво-управляваното позициониране постига точност от ±0,005 мм. Опционалното лазерно или визуално асистирано подравняване подобрява резултатите при сложни форми. -

Охлаждане и отстраняване на отломки

Охлаждащата течност под високо налягане непрекъснато отстранява стружките и охлажда работната зона, предотвратявайки термични повреди. Многостепенната филтрация удължава живота на охлаждащата течност и намалява времето на престой. -

Платформа за интелигентно управление

Високоскоростните серво драйвери (<1 ms) динамично регулират подаването, опъването и скоростта на телта. Интегрираното управление на рецепти и превключването на параметри с едно щракване рационализират масовото производство.

Основни предимства на многожилната диамантена машина за рязане

-

Висока производителност

Способен да реже 50–200 пластини на цикъл, със загуба на прорез <100 μm, подобрявайки използването на материала до 40%. Производителността е 5–10 пъти по-висока от тази на традиционните едножилни системи. -

Прецизен контрол

Стабилността на опъването на телта в рамките на ±0,5 N осигурява постоянни резултати върху различни крехки материали. Мониторингът в реално време на 10-инчов HMI интерфейс поддържа съхранение на рецепти и дистанционно управление. -

Гъвкава, модулна конструкция

Съвместим с диаметри на тел от 0,12 до 0,45 мм за различни процеси на рязане. Опционалното роботизирано боравене позволява напълно автоматизирани производствени линии. -

Надеждност от индустриален клас

Здравите ляти/ковани рамки минимизират деформацията (<0,01 мм). Водещите ролки с керамични или карбидни покрития осигуряват над 8000 часа експлоатационен живот.

Области на приложение на многожилна диамантена машина за рязане

-

ПолупроводнициРязане на SiC за захранващи модули за електрически превозни средства, GaN субстрати за 5G устройства.

-

ФотоволтаициВисокоскоростно рязане на силициеви пластини с равномерност ±10 μm.

-

LED и оптикаСапфирени подложки за епитаксия и прецизни оптични елементи с ръбово отчупване <20 μm.

-

Разширена керамикаОбработка на алуминиев оксид, AlN и подобни материали за аерокосмически и термични компоненти.

ЧЗВ – Многожилна диамантено-трионна машина

В1: Какви са предимствата на многожилното рязане в сравнение с машините с едножилно рязане?

A: Многожилните системи могат да режат десетки до стотици пластини едновременно, повишавайки ефективността с 5–10 пъти. Използването на материал също е по-високо със загуба на прорез под 100 μm, което ги прави идеални за масово производство.

В2: Какви видове материали могат да се обработват?

A: Машината е предназначена за твърди и крехки материали, включително силициев карбид (SiC), сапфир, галиев нитрид (GaN), кварц, алуминиев оксид (Al₂O₃) и алуминиев нитрид (AlN).

В3: Каква е постижимата точност и качество на повърхността?

A: Грапавостта на повърхността може да достигне Ra <0,5 μm, с точност на размерите от ±0,02 mm. Отчупването на ръбовете може да се контролира до <20 μm, което отговаря на стандартите за полупроводникова и оптоелектронна индустрия.

В4: Процесът на рязане причинява ли пукнатини или повреди?

A: С охлаждаща течност под високо налягане и контрол на опъването в затворен контур, рискът от микропукнатини и повреди от напрежение е сведен до минимум, което осигурява отлична цялост на пластината.