Инфрачервено пикосекундно лазерно рязане с две платформи за обработка на оптично стъкло/кварц/сапфир

Основен параметър

| Тип лазер | Инфрачервена пикосекунда |

| Размер на платформата | 700×1200 (мм) |

| 900×1400 (мм) | |

| Дебелина на рязане | 0,03-80 (мм) |

| Скорост на рязане | 0-1000 (мм/с) |

| Счупване на режещия ръб | <0,01 (мм) |

| Забележка: Размерът на платформата може да бъде персонализиран. | |

Основни характеристики

1. Ултрабърза лазерна технология:

· Къси импулси на пикосекундно ниво (10⁻¹²s), комбинирани с MOPA технология за настройване, постигат пикова плътност на мощността >10¹² W/cm².

· Инфрачервената вълнова дължина (1064 nm) прониква през прозрачни материали чрез нелинейно поглъщане, предотвратявайки повърхностната аблация.

· Патентована мултифокусна оптична система генерира едновременно четири независими точки за обработка.

2. Система за синхронизация с две станции:

· Двойни линейни двигателни стъпала с гранитна основа (точност на позициониране: ±1μm).

· Време за превключване на станцията <0.8s, което позволява паралелни операции „обработка-зареждане/разтоварване“.

· Независимият контрол на температурата (23±0,5°C) на станция осигурява дългосрочна стабилност на обработката.

3. Интелигентен контрол на процесите:

· Интегрирана база данни за материали (над 200 параметъра на стъклото) за автоматично съпоставяне на параметрите.

· Плазменото наблюдение в реално време динамично настройва лазерната енергия (резолюция на настройване: 0,1 mJ).

· Защитата с въздушна завеса минимизира микропукнатините по ръбовете (<3μm).

В типичен случай на приложение, включващ нарязване на сапфирени пластини с дебелина 0,5 мм, системата постига скорост на рязане от 300 мм/с с размери на стружките <10 μm, което представлява 5-кратно подобрение на ефективността в сравнение с традиционните методи.

Предимства на обработката

1. Интегрирана система за рязане и разделяне с две станции за гъвкава работа;

2. Високоскоростната обработка на сложни геометрии повишава ефективността на преобразуването на процеса;

3. Режещи ръбове без конусност с минимално отчупване (<50μm) и безопасна за оператора работа;

4. Безпроблемен преход между продуктовите спецификации с интуитивно управление;

5. Ниски оперативни разходи, високи нива на добив, процес без консумативи и замърсяване;

6. Нулево генериране на шлака, отпадъчни течности или отпадъчни води с гарантирана повърхностна цялост;

Примерен дисплей

Типични приложения

1. Производство на потребителска електроника:

· Прецизно контурно изрязване на 3D защитно стъкло на смартфон (точност на R-ъгъла: ±0,01 мм).

· Микропробиване на отвори в сапфирени лещи за часовници (минимална бленда: Ø0,3 мм).

· Довършителни работи по пропускателните зони на оптичното стъкло за камери под дисплея.

2. Производство на оптични компоненти:

· Микроструктурна обработка за AR/VR лещи (размер на елемента ≥20μm).

· Ъглово рязане на кварцови призми за лазерни колиматори (ъглов толеранс: ±15").

· Профилно оформяне на инфрачервени филтри (скосяване на рязане <0,5°).

3. Опаковка на полупроводници:

· Обработка на стъкло през отвор (TGV) на ниво пластина (съотношение на страните 1:10).

· Микроканално ецване върху стъклени подложки за микрофлуидни чипове (Ra <0,1μm).

· Честотно-настройващи се съкращения за MEMS кварцови резонатори.

За производството на автомобилни LiDAR оптични прозорци, системата позволява контурно рязане на кварцово стъкло с дебелина 2 мм с перпендикулярност на рязането 89,5±0,3°, отговаряйки на изискванията за вибрационни тестове за автомобилен клас.

Приложения за процеси

Специално разработен за прецизно рязане на крехки/твърди материали, включително:

1. Стандартно стъкло и оптични стъкла (BK7, силициев диоксид);

2. Кварцови кристали и сапфирени подложки;

3. Закалено стъкло и оптични филтри

4. Огледални субстрати

Възможност за контурно рязане и прецизно пробиване на вътрешни отвори (минимум Ø0,3 мм)

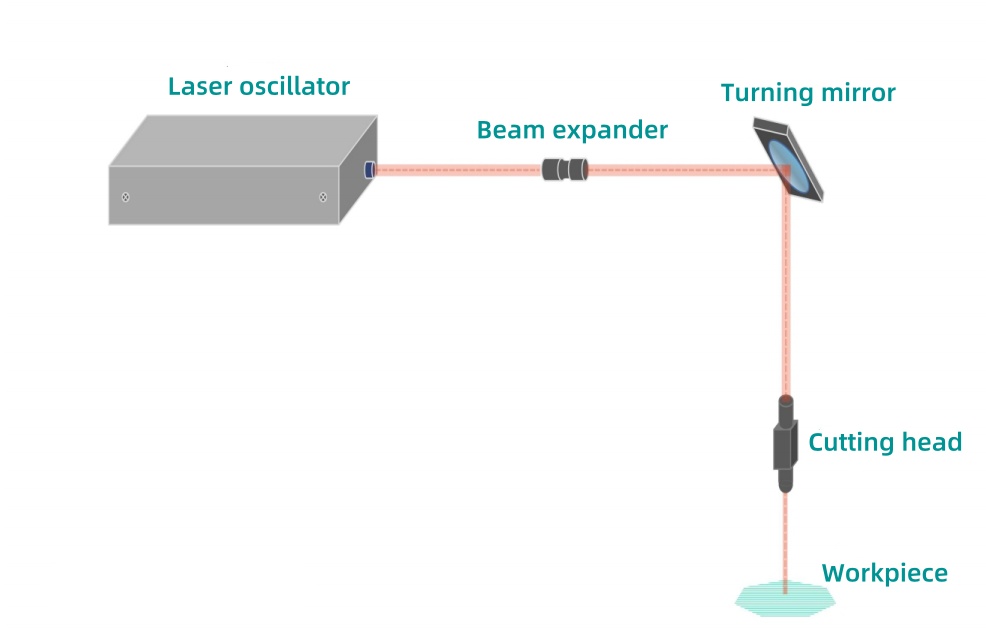

Принцип на лазерно рязане

Лазерът генерира ултракъси импулси с изключително висока енергия, които взаимодействат с детайла в рамките на фемтосекунди до пикосекунди. По време на разпространението си през материала, лъчът нарушава неговата структура на напрежение, за да образува микронни филаментационни отвори. Оптимизираното разстояние между отворите генерира контролирани микропукнатини, които се комбинират с технологията на разцепване, за да се постигне прецизно разделяне.

Предимства на лазерното рязане

1. Висока степен на автоматизация (комбинирана функция за рязане/цепене) с ниска консумация на енергия и опростена работа;

2. Безконтактната обработка позволява уникални възможности, недостижими чрез конвенционални методи;

3. Работата без консумативи намалява текущите разходи и подобрява екологичната устойчивост;

4. Превъзходна прецизност с нулев ъгъл на конусност и елиминиране на вторични повреди на детайла;

XKH предоставя цялостни услуги за персонализиране на нашите системи за лазерно рязане, включително персонализирани конфигурации на платформата, разработване на специализирани параметри на процеса и специфични за приложението решения, за да отговори на уникалните производствени изисквания в различни индустрии.