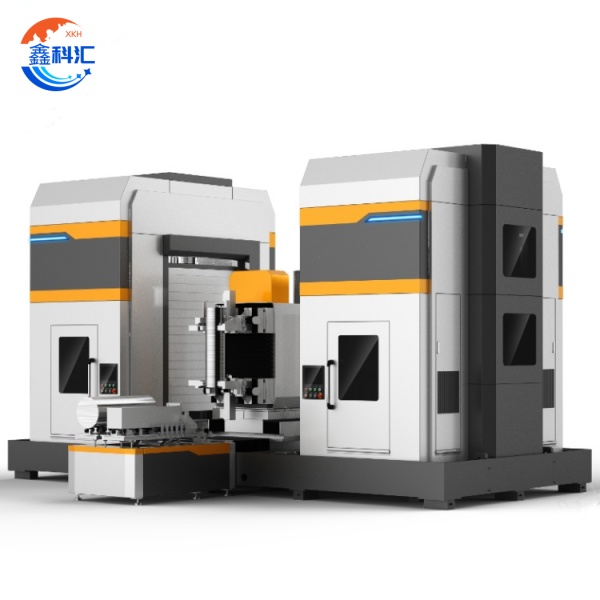

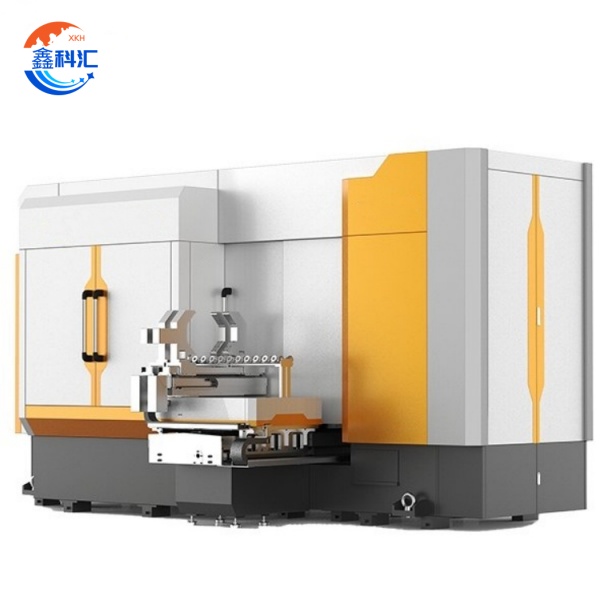

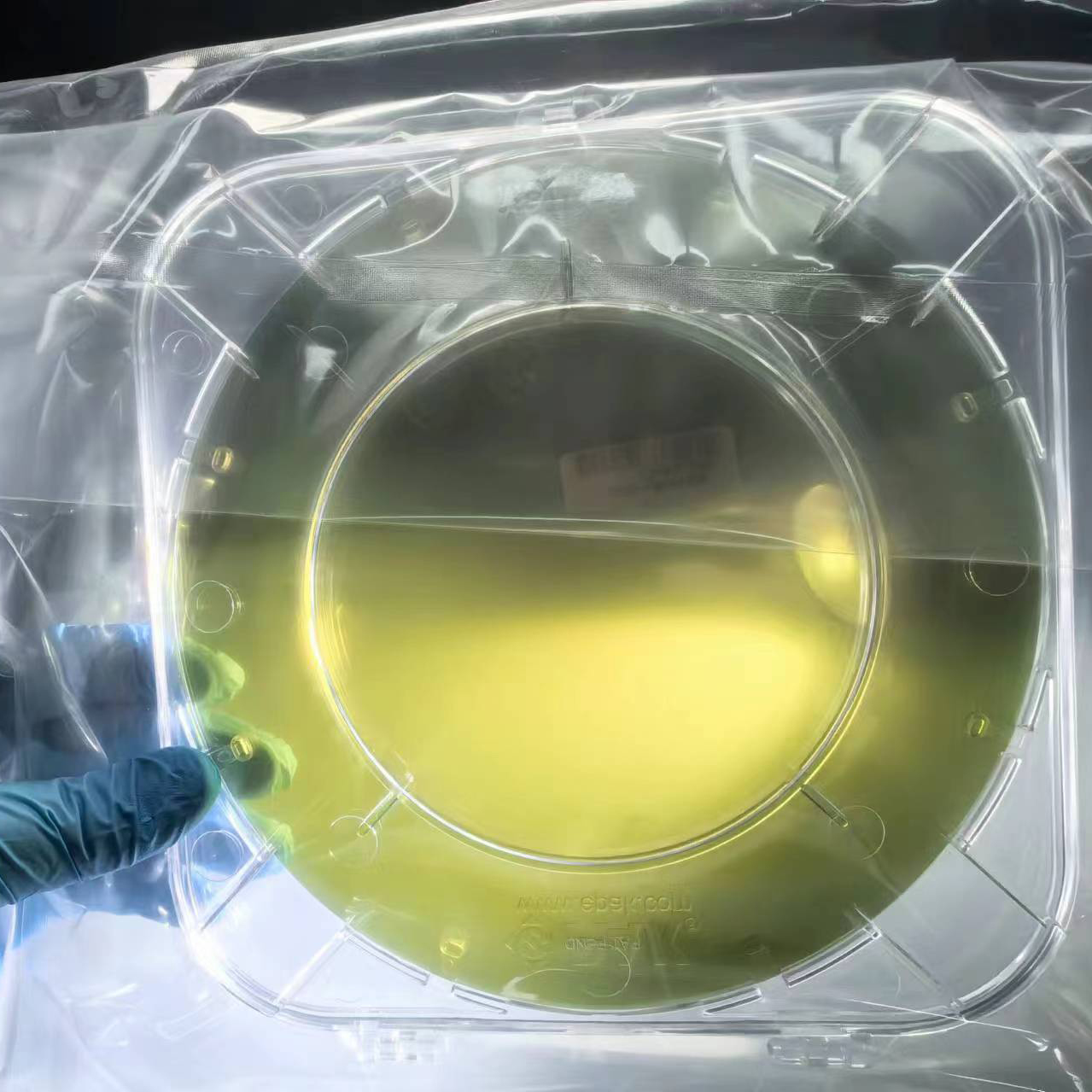

Двойна станция квадратна машина за обработка на монокристален силициев прът с повърхностна плоскост 6/8/12 инча Ra≤0.5μm

Характеристики на оборудването:

(1) Синхронна обработка на две станции

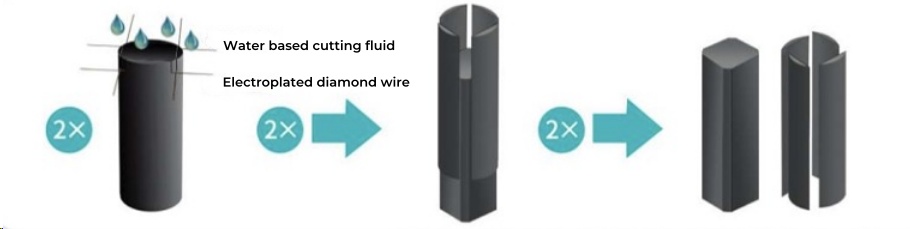

· Двойна ефективност: Едновременната обработка на два силициеви пръта (Ø6"-12") увеличава производителността с 40%-60% в сравнение със Simplex оборудване.

· Независимо управление: Всяка станция може независимо да регулира параметрите на рязане (опън, скорост на подаване), за да се адаптира към различни спецификации на силициевите пръти.

(2) Високопрецизно рязане

· Точност на размерите: толеранс на странично разстояние на квадратен прът ±0,15 мм, диапазон ≤0,20 мм.

· Качество на повърхността: счупване на режещия ръб <0,5 мм, намалява необходимостта от последващо шлайфане.

(3) Интелигентно управление

· Адаптивно рязане: наблюдение в реално време на морфологията на силициевия прът, динамично регулиране на пътя на рязане (като например обработка на огънат силициев прът).

· Проследимост на данните: записване на параметрите за обработка на всеки силициев прът, за да се подпомогне докингът на MES системата.

(4) Ниска цена на консумативите

· Разход на диамантено въже: ≤0,06 м/мм (дължина на силициевия прът), диаметър на въжето ≤0,30 мм.

· Циркулация на охлаждащата течност: Филтърната система удължава експлоатационния живот и намалява изхвърлянето на отпадъчни течности.

Предимства на технологиите и развитието:

(1) Оптимизация на технологията на рязане

- Многолинейно рязане: 100-200 диамантени нишки се използват паралелно, а скоростта на рязане е ≥40 мм/мин.

- Контрол на опъването: Система за регулиране със затворен контур (±1N) за намаляване на риска от скъсване на телта.

(2) Разширение за съвместимост

- Адаптация към материала: Поддържа монокристален силиций тип P/N, съвместим с TOPCon, HJT и други високоефективни силициеви пръти за батерии.

- Гъвкав размер: дължина на силиконовия прът 100-950 мм, регулируемо странично разстояние между квадратните пръти 166-233 мм.

(3) Надграждане на автоматизацията

- Зареждане и разтоварване на робот: автоматично зареждане/разтоварване на силициеви пръти, времетраене ≤3 минути.

- Интелигентна диагностика: Предвиждаща поддръжка за намаляване на непланираните престои.

(4) Лидерство в индустрията

- Поддръжка на пластини: може да обработва ултратънък силиций ≥100μm с квадратни пръчки, степен на фрагментация <0,5%.

- Оптимизация на потреблението на енергия: Консумацията на енергия на единица силициев прът е намалена с 30% (в сравнение с традиционното оборудване).

Технически параметри:

| Име на параметъра | Стойност на индекса |

| Брой обработени пръти | 2 броя/комплект |

| Диапазон на дължината на обработващия прът | 100~950 мм |

| Диапазон на маржовете на обработка | 166~233 мм |

| Скорост на рязане | ≥40 мм/мин |

| Скорост на диамантеното въже | 0~35 м/с |

| Диаметър на диаманта | 0,30 мм или по-малко |

| Линейна консумация | 0,06 м/мм или по-малко |

| Съвместим диаметър на кръглия прът | Диаметър на готовия квадратен прът +2 мм, Осигурете процент на полиране |

| Контрол на счупването на най-съвременните ръбове | Необработен ръб ≤0,5 мм, без отчупване, високо качество на повърхността |

| Равномерност на дължината на дъгата | Обхват на проекцията <1,5 мм, с изключение на изкривяването на силициевия прът |

| Размери на машината (единична машина) | 4800×3020×3660 мм |

| Обща номинална мощност | 56 кВт |

| Собствено тегло на оборудването | 12 тона |

Таблица с индекси за точност на обработка:

| Прецизен артикул | Диапазон на толеранс |

| Толеранс на полето на квадратната лента | ±0,15 мм |

| Диапазон на ръбовете на квадратния прът | ≤0,20 мм |

| Ъгъл от всички страни на квадратния прът | 90°±0,05° |

| Плоскост на квадратен прът | ≤0,15 мм |

| Точност на многократно позициониране на робота | ±0,05 мм |

Услугите на XKH:

XKH предоставя услуги с пълен цикъл за двустанционни машини от монокристален силиций, включително персонализиране на оборудването (съвместимо с големи силициеви пръти), въвеждане в експлоатация (оптимизация на параметрите на рязане), оперативно обучение и следпродажбена поддръжка (доставка на ключови части, дистанционна диагностика), като гарантира, че клиентите постигат висок добив (>99%) и ниски разходи за консумативи, както и предоставя технически подобрения (като например оптимизация на рязането с изкуствен интелект). Срокът за доставка е 2-4 месеца.

Подробна диаграма