Резюме на SiC пластина

Силициево-карбидни (SiC) пластиниса се превърнали в предпочитан субстрат за високомощностна, високочестотна и високотемпературна електроника в автомобилния, възобновяемия енергиен и аерокосмическия сектор. Нашето портфолио обхваща ключови политипове и схеми за легиране - азотно легиран 4H (4H-N), високочист полуизолационен (HPSI), азотно легиран 3C (3C-N) и p-тип 4H/6H (4H/6H-P) - предлагани в три степени на качество: PRIME (напълно полирани, устройствени субстрати), DUMMY (полирани или неполирани за технологични изпитвания) и RESEARCH (персонализирани епи слоеве и профили на легиране за научноизследователска и развойна дейност). Диаметрите на пластините варират от 2″, 4″, 6″, 8″ и 12″, за да са подходящи както за традиционни инструменти, така и за съвременни фабрики. Ние също така доставяме монокристални були и прецизно ориентирани кристални зародиши, за да подпомогнем растежа на кристали в собствения ни процес.

Нашите 4H-N пластини се отличават с плътност на носителите от 1×10¹⁶ до 1×10¹⁹ cm⁻³ и съпротивления от 0,01–10 Ω·cm, осигурявайки отлична мобилност на електрони и пробивни полета над 2 MV/cm – идеални за Шотки диоди, MOSFET и JFET транзистори. HPSI подложките надвишават съпротивлението от 1×10¹² Ω·cm с плътност на микротръбите под 0,1 cm⁻², осигурявайки минимално изтичане за RF и микровълнови устройства. Кубичният 3C-N, предлаган във формати 2″ и 4″, позволява хетероепитаксия върху силиций и поддържа нови фотонни и MEMS приложения. P-тип 4H/6H-P пластини, легирани с алуминий до 1×10¹⁶–5×10¹⁸ cm⁻³, улесняват създаването на допълнителни архитектури на устройства.

SiC пластините, PRIME пластините се подлагат на химико-механично полиране до грапавост на повърхността <0,2 nm RMS, обща вариация на дебелината под 3 µm и извивка <10 µm. DUMMY подложките ускоряват тестовете за сглобяване и опаковане, докато RESEARCH пластините се отличават с дебелина на епислоя от 2–30 µm и специално легиране. Всички продукти са сертифицирани чрез рентгенова дифракция (крива на люлеене <30 арксекунди) и Раманова спектроскопия, с електрически тестове – измервания на Хол, C–V профилиране и сканиране на микротръбички – осигуряващи съответствие с JEDEC и SEMI.

Були с диаметър до 150 мм се отглеждат чрез PVT и CVD с плътност на дислокациите под 1×10³ cm⁻² и нисък брой микротръбички. Зародишните кристали се изрязват в рамките на 0,1° от c-оста, за да се гарантира възпроизводим растеж и висок добив при рязане.

Чрез комбиниране на множество политипове, варианти на легиране, степени на качество, размери на SiC пластини и вътрешно производство на була и зародишни кристали, нашата SiC платформа за субстрати рационализира веригите за доставки и ускорява разработването на устройства за електрически превозни средства, интелигентни мрежи и приложения в тежки условия.

Резюме на SiC пластина

Силициево-карбидни (SiC) пластиниса се превърнали в предпочитан SiC субстрат за високоенергийна, високочестотна и високотемпературна електроника в автомобилния, възобновяемия енергиен и аерокосмическия сектор. Нашето портфолио обхваща ключови политипове и схеми на легиране – азотно легиран 4H (4H-N), високочист полуизолационен (HPSI), азотно легиран 3C (3C-N) и p-тип 4H/6H (4H/6H-P) – предлагани в три степени на качество: SiC пластинаPRIME (напълно полирани, устройствени подложки), DUMMY (полирани или неполирани за технологични изпитвания) и RESEARCH (персонализирани епи слоеве и профили на легиране за научноизследователска и развойна дейност). Диаметрите на SiC пластините варират от 2″, 4″, 6″, 8″ и 12″, за да бъдат подходящи както за традиционни инструменти, така и за съвременни фабрики. Доставяме също монокристални були и прецизно ориентирани зародишни кристали, за да подпомогнем растежа на кристали в нашето производство.

Нашите 4H-N SiC пластини се отличават с плътност на носителите от 1×10¹⁶ до 1×10¹⁹ cm⁻³ и съпротивления от 0,01–10 Ω·cm, осигурявайки отлична мобилност на електрони и пробивни полета над 2 MV/cm – идеални за Шотки диоди, MOSFET и JFET транзистори. HPSI субстратите надвишават съпротивлението 1×10¹² Ω·cm с плътност на микротръбите под 0,1 cm⁻², осигурявайки минимално изтичане за RF и микровълнови устройства. Кубичният 3C-N, предлаган във формати 2″ и 4″, позволява хетероепитаксия върху силиций и поддържа нови фотонни и MEMS приложения. SiC пластините P-тип 4H/6H-P, легирани с алуминий до 1×10¹⁶–5×10¹⁸ cm⁻³, улесняват създаването на допълнителни архитектури на устройства.

SiC пластините PRIME се подлагат на химико-механично полиране до грапавост на повърхността <0,2 nm RMS, общо отклонение в дебелината под 3 µm и извивка <10 µm. DUMMY подложките ускоряват тестовете за сглобяване и опаковане, докато RESEARCH пластините се отличават с дебелина на епислоя от 2–30 µm и специално легиране. Всички продукти са сертифицирани чрез рентгенова дифракция (крива на люлеене <30 арксекунди) и Раманова спектроскопия, с електрически тестове – измервания на Хол, C–V профилиране и сканиране на микротръбички – осигуряващи съответствие с JEDEC и SEMI.

Були с диаметър до 150 мм се отглеждат чрез PVT и CVD с плътност на дислокациите под 1×10³ cm⁻² и нисък брой микротръбички. Зародишните кристали се изрязват в рамките на 0,1° от c-оста, за да се гарантира възпроизводим растеж и висок добив при рязане.

Чрез комбиниране на множество политипове, варианти на легиране, степени на качество, размери на SiC пластини и вътрешно производство на була и зародишни кристали, нашата SiC платформа за субстрати рационализира веригите за доставки и ускорява разработването на устройства за електрически превозни средства, интелигентни мрежи и приложения в тежки условия.

Информационен лист за 6-инчови 4H-N SiC пластини

| Информационен лист за 6-инчови SiC пластини | ||||

| Параметър | Подпараметър | Z клас | P Grade | D степен |

| Диаметър | 149,5–150,0 мм | 149,5–150,0 мм | 149,5–150,0 мм | |

| Дебелина | 4H‑N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Дебелина | 4H‑SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Ориентация на пластината | Извън оста: 4.0° към <11-20> ±0.5° (4H-N); По оста: <0001> ±0.5° (4H-SI) | Извън оста: 4.0° към <11-20> ±0.5° (4H-N); По оста: <0001> ±0.5° (4H-SI) | Извън оста: 4.0° към <11-20> ±0.5° (4H-N); По оста: <0001> ±0.5° (4H-SI) | |

| Плътност на микротръбите | 4H‑N | ≤ 0,2 см⁻² | ≤ 2 см⁻² | ≤ 15 см⁻² |

| Плътност на микротръбите | 4H‑SI | ≤ 1 см⁻² | ≤ 5 см⁻² | ≤ 15 см⁻² |

| Съпротивление | 4H‑N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Съпротивление | 4H‑SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Основна плоска ориентация | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Дължина на основната плоска част | 4H‑N | 47,5 мм ± 2,0 мм | ||

| Дължина на основната плоска част | 4H‑SI | Ноч | ||

| Изключване на ръбове | 3 мм | |||

| Основа/LTV/TTV/Лък | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Грапавост | полски | Ra ≤ 1 nm | ||

| Грапавост | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Пукнатини по ръбовете | Няма | Кумулативна дължина ≤ 20 мм, единична ≤ 2 мм | ||

| Шестоъгълни плочи | Кумулативна площ ≤ 0,05% | Кумулативна площ ≤ 0,1% | Кумулативна площ ≤ 1% | |

| Политипни области | Няма | Кумулативна площ ≤ 3% | Кумулативна площ ≤ 3% | |

| Въглеродни включвания | Кумулативна площ ≤ 0,05% | Кумулативна площ ≤ 3% | ||

| Повърхностни драскотини | Няма | Кумулативна дължина ≤ 1 × диаметър на пластината | ||

| Ръбни чипове | Не се допускат ширина и дълбочина ≥ 0,2 мм | До 7 чипа, ≤ 1 мм всеки | ||

| TSD (дислокация на винт с резба) | ≤ 500 см⁻² | Няма данни | ||

| BPD (дислокация на базовата равнина) | ≤ 1000 см⁻² | Няма данни | ||

| Повърхностно замърсяване | Няма | |||

| Опаковка | Касета за много пластини или контейнер за единична пластина | Касета за много пластини или контейнер за единична пластина | Касета за много пластини или контейнер за единична пластина | |

Информационен лист за 4-инчова SiC пластина тип 4H-N

| Информационен лист за 4-инчова SiC пластина | |||

| Параметър | Нулево производство на MPD | Стандартен производствен клас (клас P) | Манекен клас (клас D) |

| Диаметър | 99,5 мм–100,0 мм | ||

| Дебелина (4H-N) | 350 µm±15 µm | 350 µm±25 µm | |

| Дебелина (4H-Si) | 500 µm±15 µm | 500 µm±25 µm | |

| Ориентация на пластината | Извън оста: 4.0° към <1120> ±0.5° за 4H-N; По оста: <0001> ±0.5° за 4H-Si | ||

| Плътност на микротръбите (4H-N) | ≤0,2 см⁻² | ≤2 см⁻² | ≤15 см⁻² |

| Плътност на микротръбите (4H-Si) | ≤1 см⁻² | ≤5 см⁻² | ≤15 см⁻² |

| Съпротивление (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Съпротивление (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Основна плоска ориентация | [10-10] ±5,0° | ||

| Дължина на основната плоска част | 32,5 мм ±2,0 мм | ||

| Вторична плоска дължина | 18,0 мм ±2,0 мм | ||

| Вторична плоска ориентация | Силиконова повърхност нагоре: 90° по часовниковата стрелка от равна повърхност ±5.0° | ||

| Изключване на ръбове | 3 мм | ||

| LTV/TTV/Деформация на лък | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Грапавост | Полиран Ra ≤1 nm; CMP Ra ≤0.2 nm | Ra ≤0,5 nm | |

| Пукнатини по ръбовете от светлина с висок интензитет | Няма | Няма | Кумулативна дължина ≤10 мм; единична дължина ≤2 мм |

| Шестоъгълни плочи с високоинтензивна светлина | Кумулативна площ ≤0,05% | Кумулативна площ ≤0,05% | Кумулативна площ ≤0,1% |

| Политипни области чрез високоинтензивна светлина | Няма | Кумулативна площ ≤3% | |

| Визуални въглеродни включвания | Кумулативна площ ≤0,05% | Кумулативна площ ≤3% | |

| Силиконови повърхностни драскотини от светлина с висок интензитет | Няма | Кумулативна дължина ≤1 диаметър на пластината | |

| Ръбни чипове от светлина с висок интензитет | Не се допускат ширина и дълбочина ≥0,2 мм | 5 разрешени, ≤1 мм всяка | |

| Замърсяване на силициевата повърхност от високоинтензивна светлина | Няма | ||

| Дислокация на резбов винт | ≤500 см⁻² | Няма данни | |

| Опаковка | Касета за много пластини или контейнер за единична пластина | Касета за много пластини или контейнер за единична пластина | Касета за много пластини или контейнер за единична пластина |

Информационен лист за 4-инчова HPSI SiC пластина

| Информационен лист за 4-инчова HPSI SiC пластина | |||

| Параметър | Производствен клас с нулево MPD (клас Z) | Стандартен производствен клас (клас P) | Манекен клас (клас D) |

| Диаметър | 99,5–100,0 мм | ||

| Дебелина (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Ориентация на пластината | Извън оста: 4.0° към <11-20> ±0.5° за 4H-N; По оста: <0001> ±0.5° за 4H-Si | ||

| Плътност на микротръбите (4H-Si) | ≤1 см⁻² | ≤5 см⁻² | ≤15 см⁻² |

| Съпротивление (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Основна плоска ориентация | (10-10) ±5,0° | ||

| Дължина на основната плоска част | 32,5 мм ±2,0 мм | ||

| Вторична плоска дължина | 18,0 мм ±2,0 мм | ||

| Вторична плоска ориентация | Силиконова повърхност нагоре: 90° по часовниковата стрелка от равна повърхност ±5.0° | ||

| Изключване на ръбове | 3 мм | ||

| LTV/TTV/Деформация на лък | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Грапавост (C-образна повърхност) | полски | Ra ≤1 nm | |

| Грапавост (Si повърхност) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Пукнатини по ръбовете от светлина с висок интензитет | Няма | Кумулативна дължина ≤10 мм; единична дължина ≤2 мм | |

| Шестоъгълни плочи с високоинтензивна светлина | Кумулативна площ ≤0,05% | Кумулативна площ ≤0,05% | Кумулативна площ ≤0,1% |

| Политипни области чрез високоинтензивна светлина | Няма | Кумулативна площ ≤3% | |

| Визуални въглеродни включвания | Кумулативна площ ≤0,05% | Кумулативна площ ≤3% | |

| Силиконови повърхностни драскотини от светлина с висок интензитет | Няма | Кумулативна дължина ≤1 диаметър на пластината | |

| Ръбни чипове от светлина с висок интензитет | Не се допускат ширина и дълбочина ≥0,2 мм | 5 разрешени, ≤1 мм всяка | |

| Замърсяване на силициевата повърхност от високоинтензивна светлина | Няма | Няма | |

| Дислокация на винт с резба | ≤500 см⁻² | Няма данни | |

| Опаковка | Касета за много пластини или контейнер за единична пластина | ||

Приложение на SiC пластини

-

SiC Wafer захранващи модули за електрически инвертори

MOSFET транзисторите и диодите, базирани на SiC пластини, изградени върху висококачествени SiC пластинкови субстрати, осигуряват ултраниски загуби при превключване. Чрез използване на SiC пластинкова технология, тези силови модули работят при по-високи напрежения и температури, което позволява по-ефективни тягови инвертори. Интегрирането на SiC пластинкови кристали в силовите етапи намалява изискванията за охлаждане и заеманата площ, демонстрирайки пълния потенциал на иновациите в SiC пластините. -

Високочестотни RF и 5G устройства върху SiC пластина

Радиочестотните усилватели и превключватели, изработени върху полуизолиращи SiC пластини, показват превъзходна топлопроводимост и пробивно напрежение. SiC пластината минимизира диелектричните загуби при GHz честоти, докато здравината на материала на SiC пластината позволява стабилна работа при условия на висока мощност и висока температура, което прави SiC пластината предпочитан субстрат за 5G базови станции и радарни системи от следващо поколение. -

Оптоелектронни и LED подложки от SiC пластини

Сините и UV светодиоди, произведени върху SiC пластини, се възползват от отличното съвпадение на решетката и разсейване на топлината. Използването на полирана C-образна SiC пластина осигурява равномерни епитаксиални слоеве, докато присъщата твърдост на SiC пластината позволява фино изтъняване на пластината и надеждно опаковане на устройството. Това прави SiC пластината предпочитаната платформа за приложения с високомощни светодиоди с дълъг живот.

Въпроси и отговори за SiC пластини

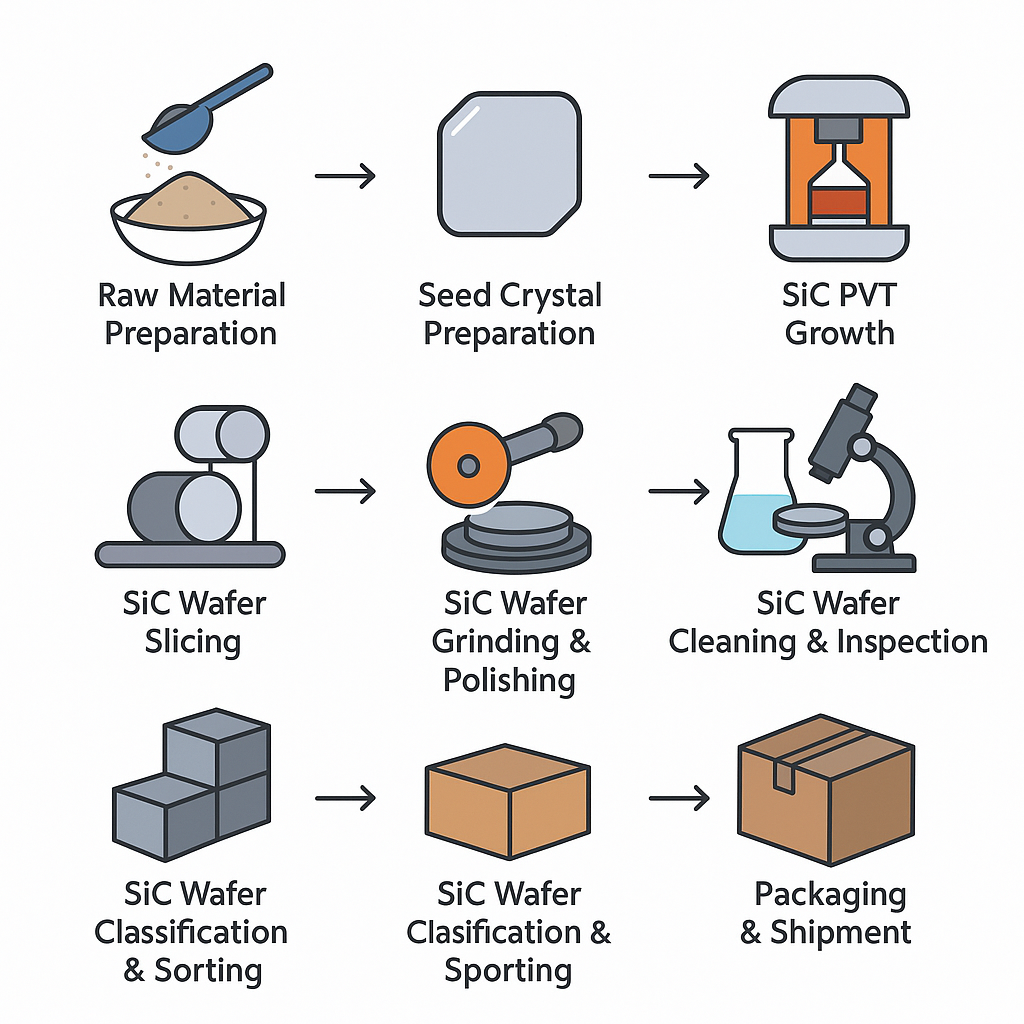

1. В: Как се произвеждат SiC пластини?

А:

Произведени SiC пластиниПодробни стъпки

-

SiC пластиниПодготовка на суровините

- Използвайте SiC прах с качество ≥5N (примеси ≤1 ppm).

- Прецедете и предварително изпечете, за да отстраните остатъчните въглеродни или азотни съединения.

-

SiCПриготвяне на кристали за зародиш

-

Вземете парче монокристал 4H-SiC и го разрежете по ориентацията 〈0001〉 до ~10 × 10 mm².

-

Прецизно полиране до Ra ≤0,1 nm и маркиране на ориентацията на кристала.

-

-

SiCPVT растеж (физически транспорт на пари)

-

Заредете графитния тигел: отдолу със SiC прах, отгоре със зародишни кристали.

-

Вакуумирайте до 10⁻³–10⁻⁵ Torr или запълнете с високочист хелий при 1 atm.

-

Загрейте зоната на източника до 2100–2300 ℃, поддържайте зоната на семената със 100–150 ℃ по-ниска.

-

Контролирайте скоростта на растеж на 1–5 мм/ч, за да балансирате качеството и производителността.

-

-

SiCОтгряване на слитъци

-

Отгрявайте отгледания SiC слитък при 1600–1800 ℃ в продължение на 4–8 часа.

-

Цел: облекчаване на термичните напрежения и намаляване на плътността на дислокациите.

-

-

SiCРязане на вафли

-

Използвайте диамантено-жилен трион, за да нарежете слитъка на пластини с дебелина 0,5–1 мм.

-

Минимизирайте вибрациите и страничната сила, за да избегнете микропукнатини.

-

-

SiCВафлаШлайфане и полиране

-

Грубо смиланеза отстраняване на повреди от трион (грапавост ~10–30 µm).

-

Фино смиланеза постигане на плоскост ≤5 µm.

-

Химико-механично полиране (ХМП)за постигане на огледален финиш (Ra ≤0,2 nm).

-

-

SiCВафлаПочистване и инспекция

-

Ултразвуково почистванев разтвор на Piranha (H₂SO₄:H₂O₂), DI вода, след това IPA.

-

Рентгенова дифракционна/Раманова спектроскопияза потвърждаване на политип (4H, 6H, 3C).

-

Интерферометрияза измерване на плоскост (<5 µm) и деформация (<20 µm).

-

Четириточкова сондаза изпитване на съпротивление (напр. HPSI ≥10⁹ Ω·cm).

-

Проверка за дефектипод поляризиран светлинен микроскоп и тестер за надраскване.

-

-

SiCВафлаКласификация и сортиране

-

Сортирайте пластините по политип и електрически тип:

-

4H-SiC N-тип (4H-N): концентрация на носителите 10¹⁶–10¹⁸ cm⁻³

-

4H-SiC полуизолационен материал с висока чистота (4H-HPSI): съпротивление ≥10⁹ Ω·cm

-

6H-SiC N-тип (6H-N)

-

Други: 3C-SiC, P-тип и др.

-

-

-

SiCВафлаОпаковка и доставка

2. В: Кои са ключовите предимства на SiC пластините пред силициевите пластини?

A: В сравнение със силициевите пластини, SiC пластините позволяват:

-

Работа с по-високо напрежение(>1200 V) с по-ниско съпротивление във включено състояние.

-

По-висока температурна стабилност(>300 °C) и подобрено управление на температурата.

-

По-бързи скорости на превключванес по-ниски загуби при превключване, намалявайки охлаждането на системно ниво и размера на силовите преобразуватели.

4. В: Какви често срещани дефекти влияят върху добива и производителността на SiC пластините?

A: Основните дефекти в SiC пластините включват микротръбички, дислокации в базалната равнина (BPD) и повърхностни драскотини. Микротръбичките могат да причинят катастрофална повреда на устройството; BPD увеличават съпротивлението във включено състояние с течение на времето; а повърхностните драскотини водят до счупване на пластината или лош епитаксиален растеж. Следователно строгата проверка и смекчаването на дефектите са от съществено значение за максимизиране на добива на SiC пластини.

Време на публикуване: 30 юни 2025 г.